一見シンプルな極薄銅箔ですが、その製造工程は非常に繊細で複雑です。主に、銅の抽出と精錬、銅箔の製造、そして後処理工程で構成されています。

最初のステップは銅の抽出と精錬です。米国地質調査所(USGS)のデータによると、2021年の世界の銅鉱石生産量は2,000万トンに達しました(USGS、2021年)。銅鉱石を抽出した後、粉砕、研磨、浮遊選鉱などの工程を経て、銅含有量約30%の銅精鉱が得られます。これらの銅精鉱は、その後、製錬、転炉精錬、電気分解などの精錬工程を経て、最終的に純度99.99%の電気銅が得られます。

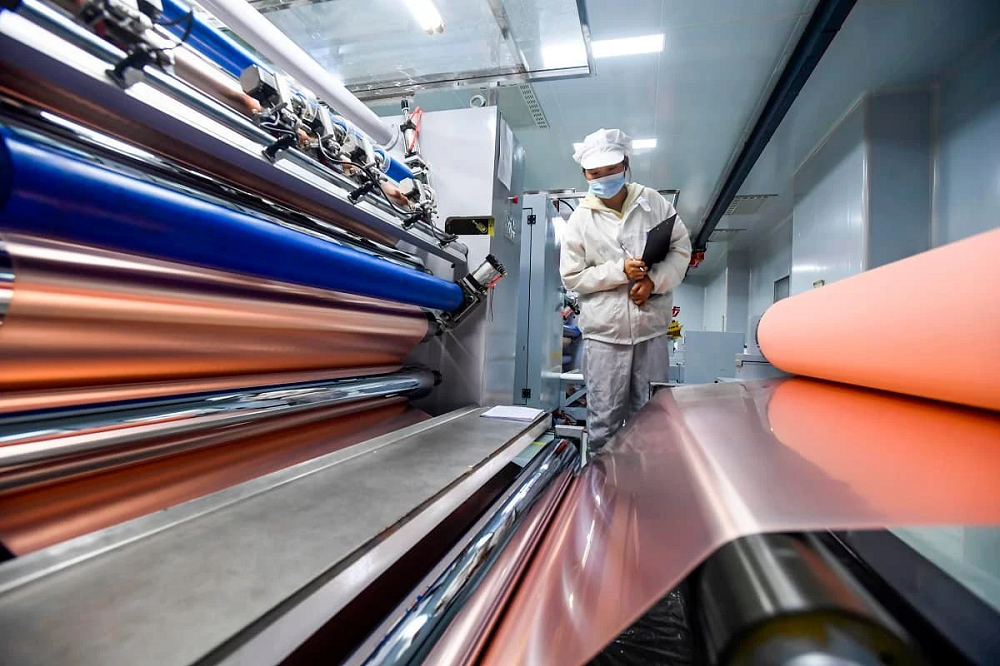

次に銅箔の製造工程ですが、銅箔は製造方法によって電解銅箔と圧延銅箔の2種類に分けられます。

電解銅箔は電解プロセスによって製造されます。電解セル内では、銅陽極が電解液の作用により徐々に溶解し、銅イオンは電流によって陰極に向かって移動し、陰極表面に銅の析出物を形成します。電解銅箔の厚さは通常5~200マイクロメートルの範囲で、プリント基板(PCB)技術のニーズに応じて精密に制御できます(Yu, 1988)。

一方、圧延銅箔は機械的に製造されます。数ミリメートルの厚さの銅板から始め、圧延によって徐々に薄くし、最終的にマイクロメートルレベルの厚さの銅箔を製造します(Coombs Jr., 2007)。このタイプの銅箔は電解銅箔よりも表面が滑らかですが、製造工程ではより多くのエネルギーを消費します。

銅箔は製造後、通常、性能向上のために焼鈍処理や表面処理などの後処理が必要です。例えば、焼鈍処理は銅箔の延性と靭性を高め、表面処理(酸化やコーティングなど)は銅箔の耐食性と接着性を高めます。

まとめると、銅箔の生産・製造プロセスは複雑ですが、その製品は現代生活に大きな影響を与えています。これは技術の進歩の表れであり、精密な製造技術によって天然資源をハイテク製品へと変換しているのです。

しかし、銅箔の製造プロセスには、エネルギー消費や環境への影響など、いくつかの課題も伴います。ある報告によると、1トンの銅を生産するには約220GJのエネルギーが必要であり、2.2トンの二酸化炭素を排出します(Northey et al., 2014)。そのため、より効率的で環境に優しい銅箔の製造方法を見つける必要があります。

解決策の一つとして、リサイクル銅を用いて銅箔を製造することが挙げられます。リサイクル銅の製造に必要なエネルギー消費量は、一次銅のわずか20%に過ぎず、銅鉱石資源の採掘量を削減できると報告されています(UNEP、2011年)。さらに、技術の進歩により、より効率的で省エネな銅箔製造技術が開発され、環境への影響をさらに低減できる可能性があります。

結論として、銅箔の生産・製造プロセスは、課題と機会に満ちた技術分野です。私たちは大きな進歩を遂げてきましたが、銅箔が環境を保護しながら私たちの日常生活のニーズを満たすためには、まだ多くの課題が残されています。

投稿日時: 2023年7月8日